Explosionsschutz im Heatset-Rollenoffsetdruck

Beim Akzidenzdruck (Rollenoffset) nach dem „Heatset-(Heißluft)-Verfahren“ gelangen sowohl beim Drucken als auch beim automatischen Gummituchwaschen brennbare Lösemittel mit der Papierbahn in den Heißluft-Durchlauftrockner. Im Fehlerfall können zu große Lösemittelmengen nach ihrem Verdunsten im Trockner eine gefährliche explosionsfähige Atmosphäre bilden, die durch das ständige Vorhandensein wirksamer Zündquellen im Regelfall gezündet wird. Aus der Vergangenheit sind weltweit, auch aus deutschen Druckereien, kostenintensive Schadensfälle bekannt, die das vermutete Explosionsrisiko bestätigt haben.

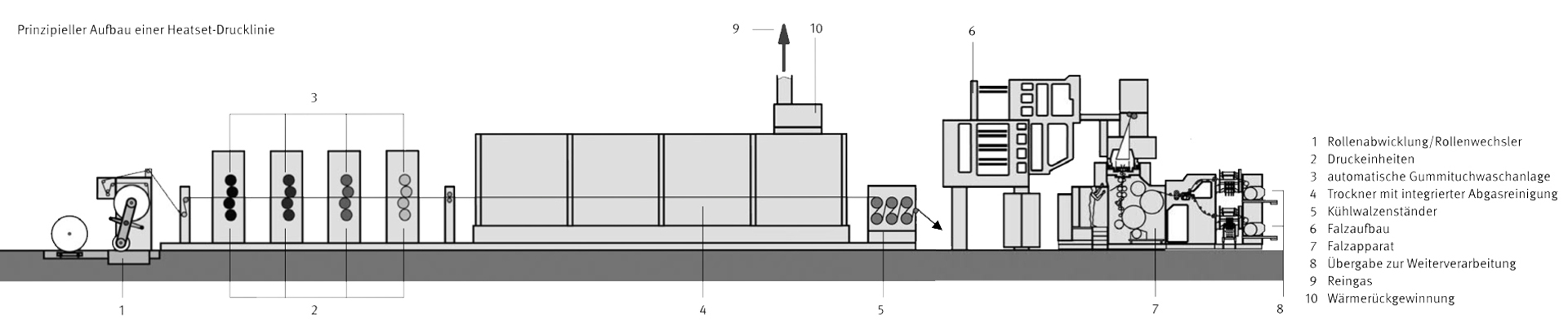

Der Heatset-Rollenoffsetdruck ist das weltweit am meisten verbreitete Druckverfahren, mit dem Zeitschriften, Kataloge und Werbebeilagen bei mittleren bis großen Auflagen hergestellt werden. In Deutschland sind es laut Umweltbundesamt rund 160 Druckereien, die mit Heatset-Rollenoffsetdruckmaschinen produzieren. Auf Heatset-Rollenoffsetmaschinen wird eine endlos fortlaufende Papierbahn beidseitig bedruckt. Die wesentlichen Komponenten einer Drucklinie zeigt die Abbildung.

Die Druckfarben müssen spezielle Fließeigenschaften mitbringen. Dafür sorgt ein Anteil von etwa 35 Prozent mineralischer Öle, sogenannte Heatset-Öle. Trotz ihres hohen Siedebereiches von 250 bis 310 °C verdunsten bis zu 85 Prozent der eingesetzten Heatset-Öle im Heißluftstrom der Durchlauftrockner, und zwar bei Trocknungstemperaturen von maximal 315 °C. Anschließend bleibt eine bindemittelreiche Druckfarbenschicht auf der Papierbahn zurück, die sich nach ausreichender Abkühlung (Kühlwalzen) verfestigt.

Automatische Gummituchwaschanlagen

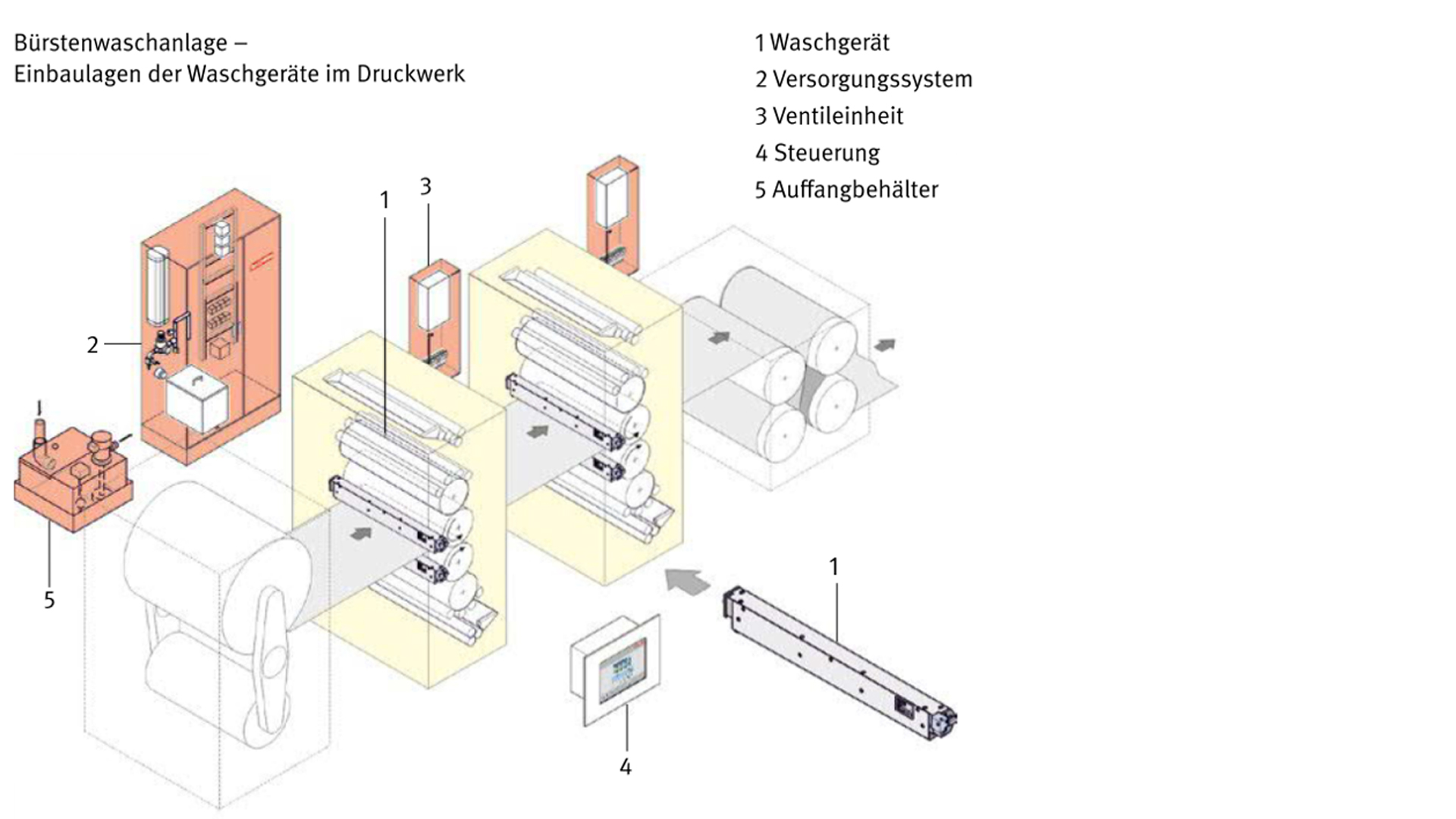

In den Doppeldruckwerken sind heute automatische Gummituchwaschanlagen Stand der Technik. Mit deren Hilfe können Gummitücher, die mit Druckfarbe und Papierstaub verschmutzt sind, sowohl während des Fortdruckes als auch zum Auftragsende gereinigt werden. Allgemein besteht in der Betriebspraxis der Wunsch, mit kürzeren Waschzeiten Gasverbrauch und Papiermakulatur zu verringern. Dabei muss es oberstes Ziel sein, die Trocknersicherheit (Explosionsschutz) und somit auch die Sicherheit der gesamten Drucklinie ständig zu gewährleisten. Die Waschgeräte der Bürsten- bzw. Tuchwaschanlagen sind in den Druckwerken oberhalb und unterhalb der Papierbahn positioniert, was die folgende Abbildung schematisch darstellt.

Bahnvorfeuchtungseinrichtung

Ein Trend besteht darin, bereits vor dem ersten Doppeldruckwerk Waschmittel auf die Papierbahnoberfläche aufzutragen. Damit sollen die Gummitücher während der angestrebten kurzen Waschzeiten von etwa 10 Sekunden ausreichend Waschmittel zur Verfügung haben, um ein gutes Waschergebnis zu erreichen.

Bei der „theoretischen Berechnung“ der zulässigen Waschmittelmenge muss man auch immer die Waschmittelmenge der Bahnvorfeuchtungseinrichtung berücksichtigen.

Sicherer Waschmitteleinsatz

Um die maximal zulässige Waschmittelmenge zu ermitteln, müssen Unternehmen eine Trockner-Einmessung durchführen und diese aussagefähig dokumentieren. Das ist grundsätzlich in folgenden Fällen erforderlich: wenn eine Drucklinie in Betrieb genommen, eine automatische Gummituchwaschanlage verändert oder ein anderes Waschmittel verwendet wird.

Das Einmessen umfasst folgende Schritte:

- Berechnung der maximal zulässigen Waschmittelmenge, die in den Trockner eingebracht werden darf (nach den Vorgaben der DIN EN 1539:2016-02 und unter Berücksichtigung von Hinweisen der BG ETEM zur Berechnung und zur Dokumentation.

- Messtechnische Verifizierung der Berechnungsergebnisse unter Berücksichtigung der Vorgaben und Hinweise von Trocknerhersteller und BG ETEM.

- Erstellen einer ausführlichen Dokumentation nach den abgestimmten Vorgaben der BG ETEM.

Bei einem Waschmittelwechsel besteht unter bestimmten Voraussetzungen die Möglichkeit, auf eine erneute Einmessung des Trockners zu verzichten.

Fazit

Einzeln betrachtet sind Druckmaschinen, Bahnvorfeuchtung, automatische Gummituchwaschanlagen und Trockner technisch zuverlässige, zum Teil auch GS-geprüfte Anlagenbestandteile. Moderne Heatset-Waschmittel mit genügend hohen Verdampfungsfaktoren können wesentlich dazu beitragen, die Prozesse zu optimieren. Sicherheitstechnische Probleme entstehen, wenn die Schnittstellen zwischen den Anlagenteilen nicht ausreichend betrachtet werden bzw. die beteiligten Hersteller diese ungenügend abstimmen. Besonders heikel wird es, wenn zur vermeintlichen Optimierung Anlagenteile einseitig verändert werden, ohne im Auge zu behalten, wie sich das auf den Gesamtprozess auswirkt. In solchen Fällen kann die BG ETEM beraten und unterstützen.

- Webcode: 23945308

Diesen Beitrag teilen